摘要:介紹渦輪流量計自診斷實驗的步驟。根據實驗數據,擬合得出渦輪流量計無故障情況下的壓力損失與工況流量之間的函數表達式。針對渦輪流量計常見的軸承損壞引起過氣不計量、葉輪磨損兩個故障進行了實驗研究,通過對比壓力損失計算值(將工況流量代入函數表達式得到)與壓力損失實測值(利用壓差計測量得出)之間的相對誤差對渦輪流量計進行自診斷。

1概述

目前渦輪流量計的自診斷停留在人工診斷階段,人工診斷是人為主動發起的,采取現場或遠程診斷方法。現場診斷優點是精度高,缺點是診斷間隔周期長、往往需要專業診斷工具;遠程診斷優點是數字化顯示圖表分析便捷、診斷間隔周期短,缺點是干擾因素多、診斷正確率低。現階段智慧燃氣平臺融入了大數據、物聯網、云計算、位置服務、智能控制、數據挖掘等IT技術"。在智慧燃氣平臺技術要求下,診斷間隔周期短、顯示界面友好、正確率高的渦輪流量計自診斷功能需要研究并投入使用。

2渦輪流量計自診斷實驗

2.1實驗基本情況

渦輪流量計自診斷原理:研究無故障情況下壓力損失和流量之間的函數關系,通過壓力損失的計算值和實測值相對誤差來實現渦輪流量計自診斷。實驗目的:驗證渦輪流量計自診斷的方法。實驗氣體:用空氣作為氣源,選擇微正壓,空氣絕對壓力為105kPa,溫度為28℃。實驗數據:渦輪流量計的壓力損失和流量。實驗流量計公稱直徑為250mm。實驗流量計檢定等級:1級。實驗流量點:200m³/h、800m³/h、1600m³/h、4000m³/h。實驗環境壓力:100.2kPa。實驗設計的故障:軸承損壞引起的過氣不計量故障、葉輪磨損故障。

2.2實驗步驟

第1步:確定渦輪流量計在無故障情況下其壓力損失和流量之間的函數表達式;第2步:將渦輪流量計實測流量代入函數表達式,計算出壓力損失值(稱為壓力損失計算值);第3步:使用壓差計測量出渦輪流量計實際的壓力損失(稱為壓力損失實測值);第4步:對比壓力損失計算值與壓力損失實測值之間的相對誤差,通過分析相對誤差來診斷渦輪流量計的故障。

2.3實驗數據和分析

本文所有流量均為進口氣體絕對壓力為105kPa、溫度為28℃情況下的空氣工況流量。

①無故障情況.

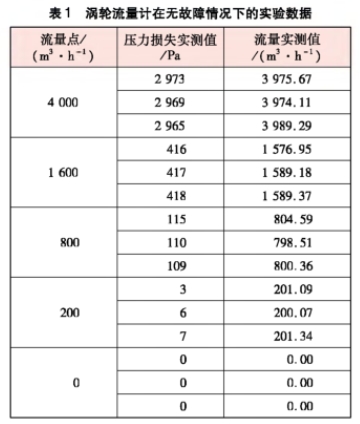

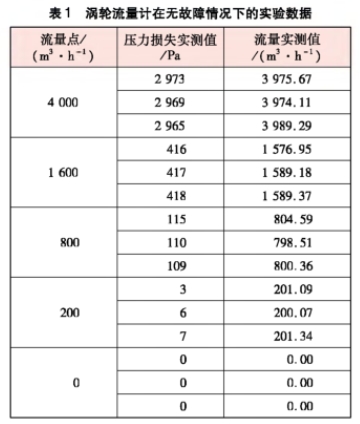

渦輪流量計在無故障情況下的實驗數據見表.1。200m³/h流量點對應的3Pa壓力損失實測值為壞值,予以剔除。

根據表1,擬合得出渦輪流量計無故障情況下的壓力損失與流量之間的函數表達式(相關系數R2等于0.999):

當流量實測值大于等于1600m³/h,并且小于等于量程上限4000m³/h時,擬合得公式:

p=0.0002qv²-0.0566qv(1)

當流量實測值大于等于0m³/h,并且小于1600m³/h時,擬合出公式:

p=0.0002qv²-0.0035qv(2)

式中p---渦輪流量計的壓力損失計算值,Pa

Qv---禍輪流量計的流量實測值,m³/h

②軸承損壞引起的過氣不計量故障情況

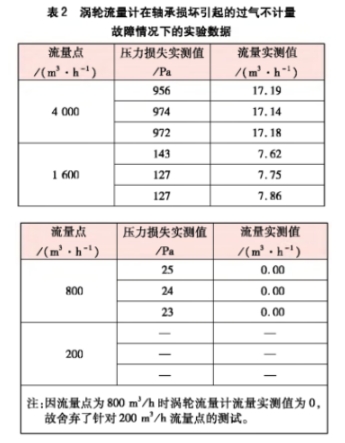

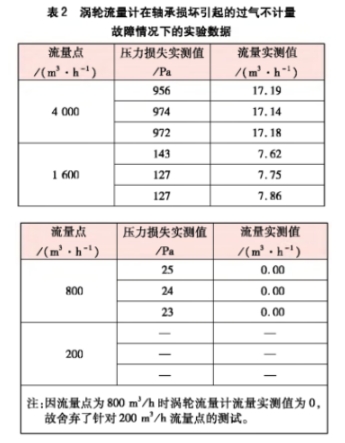

渦輪流量計在軸承損壞引起的過氣不計量故障情況下的實驗數據見表2。

③葉輪磨損故障情況

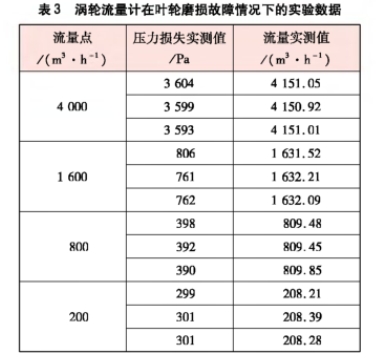

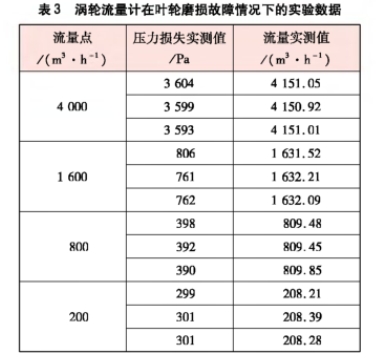

渦輪流量計葉輪磨損后,經過葉輪的燃氣流動狀態會發生改變,進人葉輪后的角度也發生變化,最終引起作用在葉輪.上的力產生變化。當產生的推動力大于阻力時,流量變大;相反則流量變小。渦輪流量計在葉輪磨損故障情況下的實驗數據見表3。

④2種情況下的相對誤差

由表2可知:針對公稱直徑為250mm的渦輪流量計,壓力損失大于7Pa,流量實測值小于200m³/h時,渦輪流量計存在軸承損壞引起的過氣不計量故障。

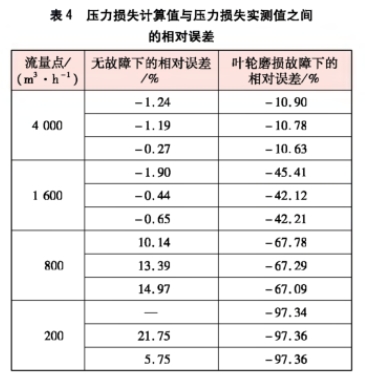

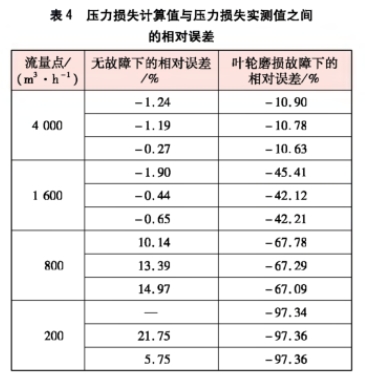

將表1和表3中的渦輪流量計流量實測值代人公式(1).(2),計算得到渦輪流量計的壓力損失計算值,進而得到壓力損失計算值與壓力損失實測值之間的相對誤差,見表4。

由表4可知:

①從趨勢上看,無故障情況下的相對誤差絕對值隨著流量的增大而減小。

②葉輪磨損故障下的相對誤差均為負值,相對誤差的絕對值隨著流量的增大而減小。

3結論

①針對公稱直徑為250mm的渦輪流量計,壓力損失大于7Pa,流量實測值小于200m³/h時,渦輪流量計存在軸承損壞引起的過氣不計量故障。

②當渦輪流量計的流量在計量范圍內,計算壓力損失實測值與計算值之間的相對誤差,與相同流量點下無故障的相對誤差范圍進行對比,如果在無故障的相對誤差范圍內即為正常運行;如果不在無故障的相對誤差范圍內,則與相同流量點下葉輪磨損故障下的相對誤差范圍對比。如果在葉輪磨損故障下的相對誤差范圍內,則為葉輪磨損故障;如果既不是軸承損壞引起的過氣不計量故障,相對誤差又不在無故障、葉輪磨損故障的相對誤差范圍內,則為其他故障。這需要建立更多的故障模型,進-步完善渦輪流量計故障診斷功能。

本文來源于網絡,如有侵權聯系即刪除!