摘要:基于RS-232接口的自動產泡皂膜流量計,添加了持續潤濕功能。采用皂液循環裝置(包括供液槽和溢流槽),利用供液槽橫截面積大、液位始終不變的特點,以及恒定供液槽液面與皂管出口間的高度差,確保皂液量基本不變(經導液管內的棉芯流到皂管內壁),保.持穩定的潤濕效果。測定了上、下限光電傳感器間距離長度變化條件下的氣體流量,皂管測量區間不同位置條件下的氣體流量,以及是否持續潤濕皂管條件下氣體的流量。氣體流量測量結果表明:隨著上、下限光電傳感器之間距離的增加,氣體流量測得值不斷減小;選取靠近皂管進氣口方向相同距離測得的氣體流量較大,離進氣口越遠,測量值越小;持續潤濕皂管內壁可以保持氣體流量測得值的穩定。

0引言

自產泡皂膜流量計是一種能夠自動產泡并且對氣體流量進行連續計量的容積式流量計。皂膜流量計實現自動產泡前,主要用于微小氣量測量與檢定,遵循國家計量檢定規程JJG586-2006年。無論是直讀式玻璃管皂膜流量計,還是電子皂膜流量計,在測量氣體流量時,一般少于10次。通過測量值的極差和極差系數計算標準偏差,其精度等級最高可達0.5。同樣,JJG6332005號規定:采用鐘罩式氣體流量標準裝置對氣體容積式流量計進行檢定時,將重復測量次數擴大到17次,精度等級為0.2。一些電子皂膜流量計4也按.上述規定進行設計和制造。

持續潤濕自動產泡皂膜流量計是在遵循以上國家標準的前提下,自行設計的一種自產泡皂膜流量計,可以有效保證濕潤效果。本文針對皂膜流量計測量結果的各種影響因素,對自設計的持續潤濕自動產泡皂膜流量計在被測氣量大小、皂液種類、皂液濃度、皂管粗細、上下限傳感器間有效距離長短、測量區間位置、皂管是否持續潤濕等各方面的使用情況進行系統化研.究,找出氣體流量變化規律5日,分析氣體流量變化的形成原因,為實際應用者提供技術參考。

1持續潤濕自動產泡皂膜流量計

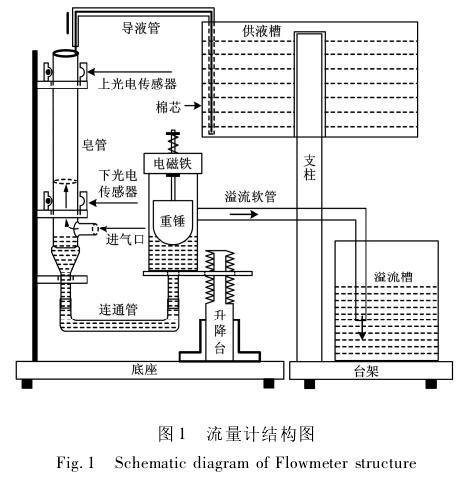

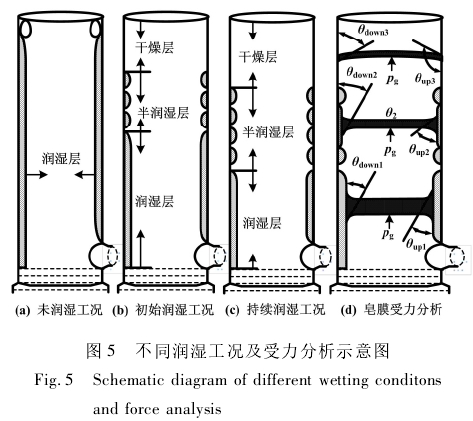

持續潤濕自動產泡皂膜流量計只的結構包括自動產泡皂膜流量計網.(以下簡稱流量計)和皂液循環裝置兩部分。流量計結構如圖1所示。

流量計的下部與。上部裝有下光電傳感器和上光電傳感器,用于對皂膜的起始與結束進行檢測。有皂膜遮擋時,傳感器產生3~5V高電平;無皂膜時,產生0~1V低電平恩,分別通過RS-232的第6引腳數據設置(datasetready,DSR)和第8引腳清除并發送(cleartosend,CTS)傳至.上位機。程序記錄皂.膜通過兩個傳感器的時間,獲得時間差。根據兩個傳.感器間皂管的體積,計算所測氣體的流量。皂膜通過下、上光電傳感器后,程序會啟動超時限定,檢測皂膜中間破滅和溢出皂管破滅,能夠在規定時間內通過RS-232的第7根引腳RTS輸出高電平,通過電路板驅.動推拉式電磁鐵,使重錘下降浸入皂液中,皂管中液位上升。當液位超過皂管進氣口上沿位置時,發送請求(requesttosend,RTS)輸出低電平,電磁鐵斷電,使重錘升起,皂管中液位下降。當皂液下降至進氣口.上沿時,開始有皂泡產生。隨著液位的不斷下降,皂泡逐漸長大,并沿皂管內壁從皂液表面“剝離”,形成平行于液面的“皂膜”,在氣體的推動下向上移動。

圖1中的升降臺可以調節重錘一側皂液的高度,使初始液位與皂管進氣口下沿平齊,保證重錘下降時,液位上升能夠漫過進氣口上沿。

皂液循環裝置主要由供液槽和溢流槽組成,供液槽橫截面積大,液位始終不變,從而保證供液槽液面與皂管出口間的高度差恒定。經導液管內的棉芯流到皂.管內壁的皂液量基本不變,從而保持穩定的潤濕效果。當皂管內的液位升高后,周期性下降的重錘會將多余的皂液通過溢流軟管排至溢流槽內,從而形成一個控制皂管內液位恒定的循環系統。因此,需要操作者通過滴管將溢流槽內的皂液不斷移至供液槽,或通過微型泵自動循環。

2試驗研究

試驗內容:①改變測量區間長度對氣體流量的影響;②改變測量區間位對氣體流量的影響;③是否持續.潤濕對氣體流量的影響。

2.1試驗條件

試驗采用兩種規格皂管:一種為50mL,內徑16mm,長430mm;另一種為100mL,內徑19mm,長480mm。HGJLH509T型開關電源可將220V交流電轉變為4~24V直流電,為電路板和推拉式電磁鐵供電。SRD05VDC-SL-C型繼電器模塊能夠實現電磁鐵.的開關控制。試驗選取市售泡泡水配制皂液。

2.2試驗過程

改變測量區間長度試驗選取50mL皂管,將下光電傳感器固定于皂管的0mL刻度線位置,上光電傳感器分別固定于10mL、15mL、20mL、35mL和45mL刻度線。試驗前,按JJG586-2006規程對皂管進行清洗,泡泡水和水按1:10比例配制為試驗用皂液。將皂管內壁用所配制皂液充分潤濕,然后固定于支架上,運行程序,自動收集數據。

改變測量區間位置試驗選取100mL皂管,將下光電傳感器置于0mL刻度線,移動上光電傳感器分別置.于20mL、40mL、60mL和80mL刻度線,稱為“20mL_自下而上”、“40mL_自下而上”、“60mL_自下而上”和“80mL_自下而上”。同理,將上光電傳感器置于100mL刻度線,以此為基線移動下光電傳感器,分別置于80mL、60mL、40mL和20mL刻度線,稱為“20mL_自.上而下”、“40mL_.自上而下”、“60mL_自上而下”和“80mL_自上而下”。將泡泡水與水按1:1比例配成不同濃度皂液。

是否持續潤濕試驗選取50mL皂管,將泡泡水與水按1:2、1:5和1:10比例配成不同濃度皂液。下光電傳感器置于0mL刻度線,上光電傳感器置于45mL刻度線。持續潤濕時保證供液槽內液位高于皂管出口高度120mm,觀察皂管內壁有液膜附著;非持續潤濕.是在試驗初始時僅潤濕--次,在之后的連續測量過程中不再進行潤濕。

3試驗結果與分析

3.1測量區間長度

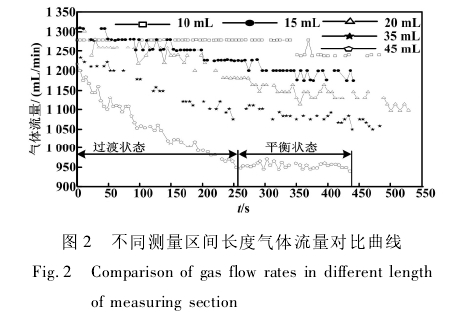

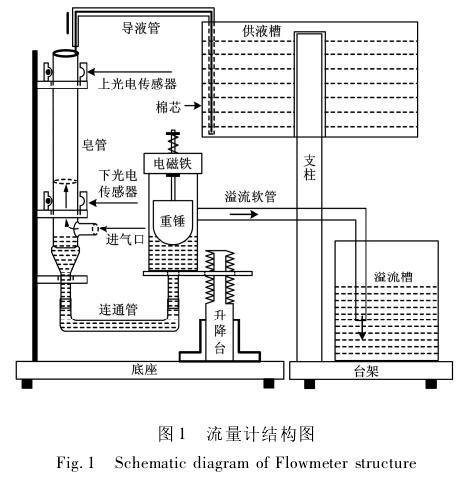

針對相同氣源,改變測量區間長度,得到對應的氣、體流量對比曲線如圖2所示。

由圖2可以看出,每一條曲線都對應兩種狀態,一種是平衡狀態,即時間足夠長,所測流量達到一個穩定值,然后基本保持不變,在曲線中出現一“平臺”;另--種為過渡狀態,即從開始測量到平衡狀態之間的動態.變化過程,測量曲線中表現為“下坡”。測量區間越短,過渡狀態對應時間越長,這種變化趨勢越緩慢。由10mL和15mL曲線可以看出,這種緩慢變化出現的“階梯”現象,達到平衡狀態后,對應的流量值較大。測量區間越長,過渡狀態經歷的時間越短,曲線越陡,35mL和45mL曲線出現明顯的下滑態勢,很快趨于平衡狀態。穩定后對應的測量值較小。同樣的氣源氣量,由于測量區間長度的變化,會導致穩定后的測量值出現誤差。

3.2測量區間位置

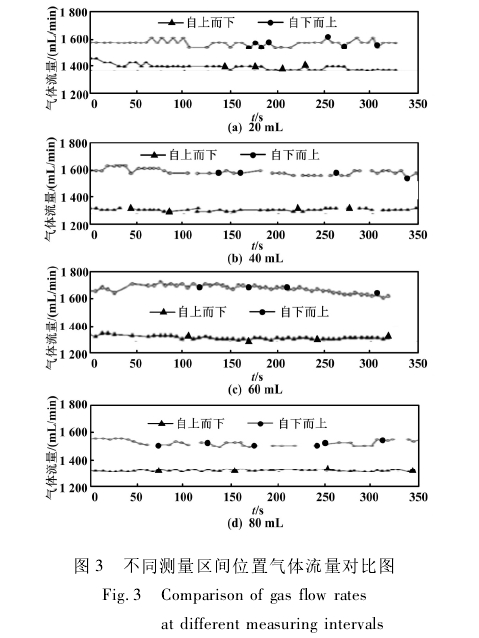

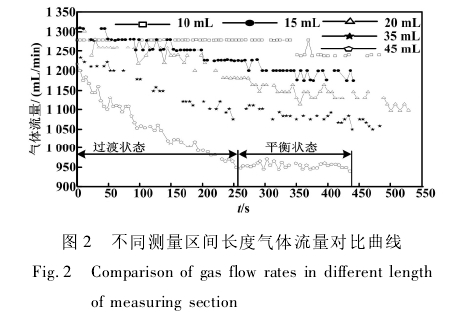

采用相同氣源,選取相同長度測量區間,只是改變測量區間的位置,相當于將上、下光電傳感器間的距離固定,沿皂管方向上下移動,一種自上而下,另一種自下而上。不同測量區間位置氣體流量對比如圖3所示。各位置測得的流量值明顯不同。無論固定體積取多大,自下而上測量值都較大;反之,自上而下測量值普遍較小。由于本次試驗采用的是100mL皂管,測量時間較短,并且泡泡水與水比例為1:1,對皂管的潤濕.性能較好,曲線基本保持“平臺”狀態。

3.3持續潤濕與初始潤濕.

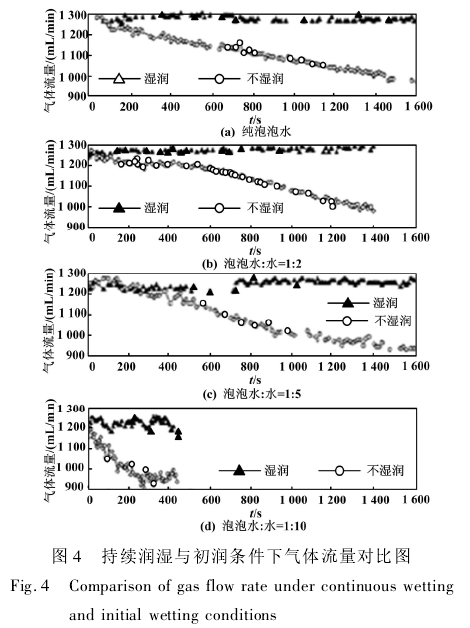

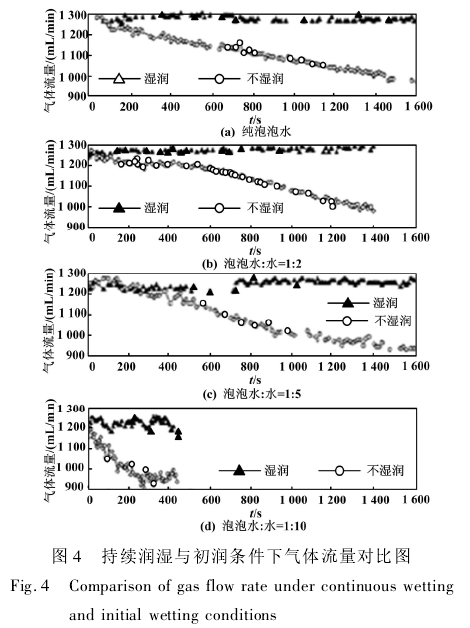

持續濕潤與初潤條件下,氣體流量對比如圖4所示。

為了獲得持續穩定的“平臺”式測量曲線,設計了持續潤濕與初始潤濕對比試驗。采用不同濃度的泡泡.水皂液,對兩種工況進行了長時間的測量。結果發現,對于相同的皂液,持續潤濕自始至終都會保持相同的測量值,呈現一條水平直線,這與設計構想相吻合。僅在初始時刻潤濕皂管,隨著時間的延長,測量值不斷下降,最后趨于一穩定值,這與改變測量區間長度結果一致。由此說明,連續測量沒有實現JJG586-2006所規定的獨立試驗條件,每次試驗都是在潤濕狀況發生變化的條件下進行的,這是自動產泡皂膜流量計面臨的最大問題。而消除辦法是采用持續潤濕,達到每次試驗都相同的條件。當皂液濃度不同時,向泡泡水中加入的水越多,初始潤濕后試驗測得值很快便“下跌”至.平衡狀態穩定值,說明水對皂膜的潤濕效果影響較大。

3.4結果分析

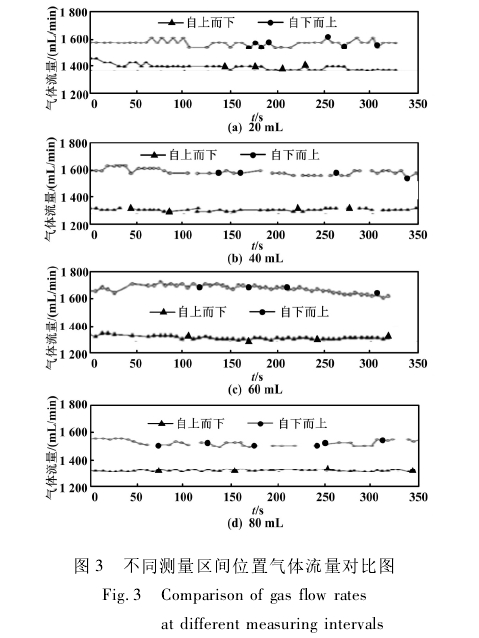

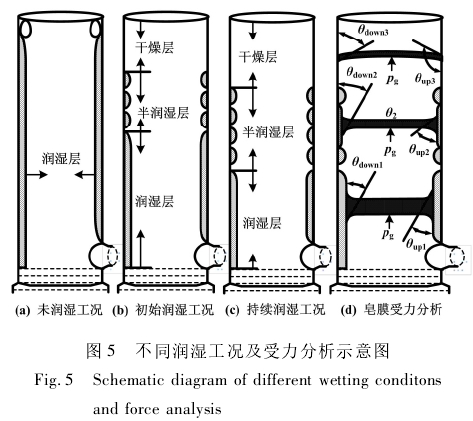

皂管內壁不同潤濕工況及皂膜的受力分析如圖5所示。

皂液在皂管內壁形成潤濕層的厚度與皂液性質有關,即取決于皂液的潤濕角與表面張力。試驗前,皂管被皂液潤濕后,內壁自.上而下形成均勻的液膜,稱為潤濕層。隨著時間的延長:一方面被測氣體流經皂管內部時,會帶走內壁液膜表層蒸汽分子,加快液膜的蒸發過程,導致液膜變薄,越靠近液面,蒸汽壓越大,內壁潤濕性相對較好,離皂管口越近,被氣體帶走的皂液無法及時補充,最先出現潤濕層消失;另一方面,附著在內壁的皂液由于自身重力的作用不斷下滑,導致靠近液面的潤濕層“堆積變厚”,而皂管上部被“拉薄”,雖然皂膜在上升過程中會以波浪式擠壓內壁潤濕層向上移動,但由于間隔時間較長,這種效果并不顯著。“流動氣體”與“自身重力”雙重作用導致在皂管上部最先出現潤濕層的萎縮,形成“片”狀的局部潤濕狀態,稱為“半潤濕層”。時間進一步延長后,皂管上部沒有皂液補充,局部的液滴完全蒸發完畢,露出皂管內壁,失去與皂液間的潤濕效果,稱為“干燥層”。

當“皂泡”被進入的氣體從皂液表面“剝離”形成“皂膜”后,在氣體的驅動下,以“活塞”形式向上運動。此時,皂膜較厚,如圖5所示,皂膜在潤濕層形成的軌道上滑動,將皂膜放大為“液柱”。液柱與潤濕層在上部和下部形成的潤濕角分別為上潤濕角θup1和下潤濕角θawnl。將液柱視為一個獨立研究對象,皂液對其向上與向下的表面張力作用大小相等,方向相反,相互抵消。當皂膜進入半潤濕層后,上潤濕角一邊與局部液滴作用,一邊與裸露的內壁作用,形成的潤濕角θup2較大,向上的表面張力變小;而下潤濕角θdown2基本不變,向下的表面張力基本保持恒定,導致皂膜受到向上的合力減小,相當于阻力增加,皂膜速度減慢。當皂膜進入干燥層后,由于缺少了潤濕層,下潤濕角θdown3增大,表面張力對皂膜向下的拉力減小;上潤濕角θup3由銳角增大到鈍角,表面張力方向由向上改為向下,即此時皂膜受到表面張力的合力方向向下,導致皂膜前進的阻力進一步增強,皂膜速度更慢。

由以上分析可以看出,皂膜在潤濕層行進時為初始平衡狀態,在裸露皂管內壁行進為最終平衡狀態,在半潤濕層為過渡狀態。

結合試驗研究,在改變測量區間長度和初始潤濕過程中,由于僅在測量前進行一次性潤濕,后續沒有繼續保持潤濕的狀態,皂膜經歷了潤濕層、半潤濕層和干燥層.受到的行進阻力不斷加大,因此,表現為皂膜速度逐漸降低。而持續潤濕試驗說明,及時補加皂液能夠保護皂管內壁潤濕層,皂膜可以在光滑膜層上無阻力運動,因此.測量值不僅穩定,而且數值較大,驗證了上述分析過程的正確性。此外,改變測量區間長度時,自下而上距離越短,潤濕層保存得越好,測量值越大;越往上,潤濕層越薄,出現斷裂破壞區,測量值開始下降,并且數值減小。.

改變測量區間長度時,越靠近皂液液面,潤濕層越厚,皂膜所受阻力越小,測量值越大;越接近皂管出口,潤濕層越薄,皂膜受到阻力加大,皂膜速度變慢,測量值減小。因此,當取相同測量區間長度時,越靠近皂液.液面皂膜受到的阻力越小,測量值也越接近真實值,即.精度越高。

綜上分析可以看出,使用自動產泡皂膜流量計測量氣體流量時,影響測量值準確性的因素較多。究其原因,主要是皂管內壁形成潤濕層的情況。為了保證測晶物的生成。

⑤彎管流量傳感器采用法蘭連接,以便拆裝和對臟污介質的清洗。

現場使用實踐表明,上述措施是有效的。

4.3超聲流量計在腐蝕性介質中的應用

外夾式超聲流量計在腐蝕性介質流量測量中具有獨特的優勢。該流量計不與腐蝕性介質直接接觸。但由于聲阻抗的約束條件,被測氣體的壓力必須高于一定值才能實現正常測量。例如GC868型外夾式超聲流量計,被測氣體壓力一般需高于0.6mPa;而外夾式超聲流量計壓力一般應高于0.4mPao

對于帶非金屬內襯的管道,用超聲流量計測量管內介質流量,儀表制造廠總是強調在內襯與金屬管之間不能有氣隙。但是在實際的內襯管,無法保證內襯與金屬管之間完全沒有氣隙。

5結束語

在流量測量中,被測流體的復雜性、要求的多樣性和工況的特殊性為測量帶來了困難。但這些特點也推.動了這門技術的發展。于是,流量計種類雖然已經有.上百種,但每年仍有新型流量計問世。

標準差壓式流量計量程比不夠寬,主要制約因素是量程低端差壓測量精確度。在原有差壓流量計的基礎上,增設一臺低量程差壓變送器,以提高量程低端的差壓測量精度,構成雙量程差壓流量計,從而大大拓寬量程比。

標準孔板不切斜角后就可測量雙向流量。在氣體和蒸汽的雙向流測量中,標準孔板雙向流量計具有優越性。

在濕氣體流量測量中,孔板前積水、三閥組內積水和差壓變送器高低壓室內積水的現象普遍存在。,針對這三個問題作了改進后的濕氣體流量計,可靠性和精度大大提高。

強腐蝕、易結晶、低靜壓介質的流量測量具有難度。采用新型氟塑料噴涂的彎管流量傳感器,配以吹氣和伴熱保溫等措施,能使問題得到解決。

本文來源于網絡,如有侵權聯系即刪除!